- 公開日:2020年05月27日

ゲンバが、IoTで変わっていく!?

年々拡大する、国内IoT市場。その舞台は今や中小の製造業、土木・建設関連業にも

一般的に「IoT化」というと、パソコンやスマートフォン、プリンターといったデバイスなど、インターネット回線を使って接続されてきたIT機器に加え、エアコンや冷蔵庫などの家電をはじめとする、さまざまな機器がインターネットでつながることを指します。

インターネットを通じて機器がつながることにより、機器間でデータをやり取りし、データ共有やリモート操作ができるなど、今までにはできなかったことが可能になりました。

ビジネスの分野でもIoT化が一段と進んでいますが、みなさんの周囲ではいかがでしょうか。導入は進んでいますか?

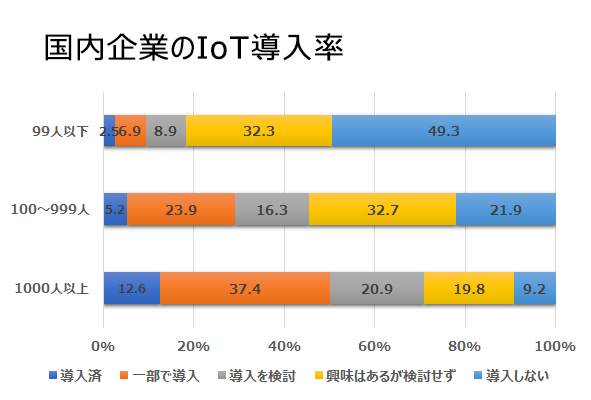

IDC Japanの調査によると、国内IoT市場におけるユーザー支出額が2019年は見込値で7兆1,537億円にのぼり、2024年には12兆6,363億円に達すると見られています。その反面、中小・零細企業では、なかなかIoT化ははかどっていません。「導入予定なし」という企業も多いのです。莫大な設備投資が可能な大企業ならばIoT化も推進しやすいかもしれませんが、中小や零細企業にとっては、なかなか導入へ踏み切れない背景があるのかもしれません。

しかし周囲をよく見渡せば、IoT化に取り組むことで成果を挙げている企業は多数、存在しています。そんな企業の中から、今回は工場や工事現場での導入例や導入アイデアを中心にご紹介したいと思います。

特に従業員数99人以下の零細企業ではIoT導入に消極的な様子が伺えます。

(2019年11月 MM総研調査)

全ての工作機器にセンサーを付け、稼働状況データをクラウドに蓄積&分析

IoTだけでなく、特に中小・零細企業で新しいシステムを取り入れる際に、最大の難関となるのが、「今のままで、できている」という声です。これは経営者だけに限らず、「ゲンバ」で働く従業員からも聞かれます。こういった企業でよくある問題が、稼働状況の可視化ができていないことです。もちろんそれが工場であるなら、1日あたりの生産量などの数値で捉えることができますし、また社員の残業時間などから類推することは可能だと思いますが、実際の作業効率としてトータルに把握するのは難しいといえるでしょう。

このような問題の解決を図るための実例として、24時間稼働している製造業A社(従業員数17名)の例をご紹介しましょう。

A社では経営状態の改善を目指すため、コンサルタントなどと相談し工作機械にセンサーを設置、クラウド上に稼働状況を蓄積するようにしました。まず1台の工作機械でテストを行った結果、小ロットの製品を製造した場合など短時間で生産が完了した際に、機械が少しの間止まり、従業員の手が空いてしまう時間ができることが明らかになってきました。

もちろん大きなトラブルなどで機械が止まった場合は、会社幹部まで報告が上がるものの、このような少しの間だけ止まるような場合はほとんど報告されず、特に夜間の作業などではこれらの時間が積もり積もって、結果として大きなロスになっていることがわかりました。

この結果から経営側と従業員側リーダーとが協議を重ね、保有する工作機器9台全てにセンサーを設置し、稼働状況を把握することに決定。これにより今まで可視化できていなかった時間ごとの稼働状況がしっかり把握でき、導入の翌月から稼働率が60%から80%にアップするなど、目に見えて効果が表れてきたそうです。

この実例は「今のままで、できている」という思いによって見過ごされている状況を、IoT化によって可視化することで、労使一体となって効率改善に取り組めた好例でないかと思います。

IoTは従業員を縛るものではなく、むしろ「働き方改革」に通じるもの

もしかすると前の章の実例を読んで、誤解する方もいるかもしれません。IoTによる作業効率の可視化は、「従業員を厳しく監視し、しっかりと働かせるもの」だという誤解です。これはいうまでもなく、全く間違った捉え方です。

A社の場合、実際にセンサーを全ての工作機械に導入する前に、従業員(リーダー)を交えじっくりと協議を行いました。それによりIoT化が従業員を束縛するものではなく、労働の質を高めるものであることを、双方で納得した上で導入しています。

それに加え従業員にとっても次の製造開始までのブランク、いわゆる「手持ち無沙汰」な状態は、決して好ましいものではなかった点。そして作業効率を高めることで労働時間の質的向上が図れ、無駄な残業などを減らすことができた点も、大きなメリットになっています。つまりはIoTで「働き方改革」につなげることも可能となったのです。

A社がIoT化に掛けた費用は、既存のキットを活用したため110万円ほどで済んだそうです。それほど高額な費用ではありません。このような投資で、さほど規模が大きくない工場でもIoTを活用した、いわゆる「スマート工場」に生まれ変わることができるのです。

もうひとつ、留意すべき点があります。実は上記に挙げたようなラインのモニタリングは、すでに多くの工場に導入されています。それをもって「わが社はIoT化されている」と思われる方もいるかもしれません。しかし実態は稼働状況をモニタリングするだけで、収集したデータを一元で管理できないのが大きな問題だったのです。それがインターネットでつながることでデータがリアルタイムに管理でき、分析・検討できるようになる点がIoT化の最大のメリットであるといえるでしょう。

画像認識とAIを使い、不良品の発生を著しく改善

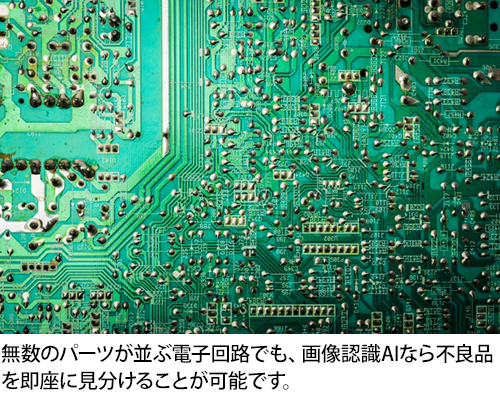

先にご紹介した実例のポイントは、クラウドを通したデータの共有化による"作業効率の可視化"にあります。次にご紹介したいのは、AIによる「画像認識」技術の応用で、品質向上に結び付けた例です。

工場のライン生産の中で、インライン検査、オフライン検査を繰り返しつつ、"不良品"と呼ばれるものを探し出すことは、決して容易な作業ではありません。品質管理の面で非常に重要なこの作業を、"人力"でしのいでいるケースも多いのではないのでしょうか。

人の感覚や判断力は個人個人で異なるため、標準化するのが非常に難しい分野でもあります。それを解決したのが検査機器に画像読み取りセンサーを取り付け、AIによる画像認識とディープラーニング機能を活用することでした。例えば無数の部品がセットされた基盤の画像をAIが学習し、仮に異なった部品が組み込まれた際にはアラートを鳴らすことで、不良品の発生を抑えることが可能となります。さらには検品作業に人材を充てる必要がなくなり、コストダウンを図ることも可能になりました。

従来では「コストダウン」と「品質向上」は、しばしば相反するものと考えられていましたが、IoTの導入によって両立が可能な時代となったのです。

建築、物流、医療・・・慢性的な人手不足や作業効率低下をIoTで解決

「ゲンバ」という言葉で思い出されるのは、まず建築や土木の現場作業だと思いますが、この分野にも着実にIoT化の波が押し寄せています。

建築や土木の現場は、会社から離れた場所になるため、監督する者はその現場に赴く必要がありました。それがネットワークカメラなどのIoT技術により、インターネットを通して現場の状況を画像で確認し、すぐに適切な指示ができるようになったのです。また図面などをデジタル化することで、設計部門からすぐに現場に修正箇所を伝達することが可能になり、作業の効率化が図れます。

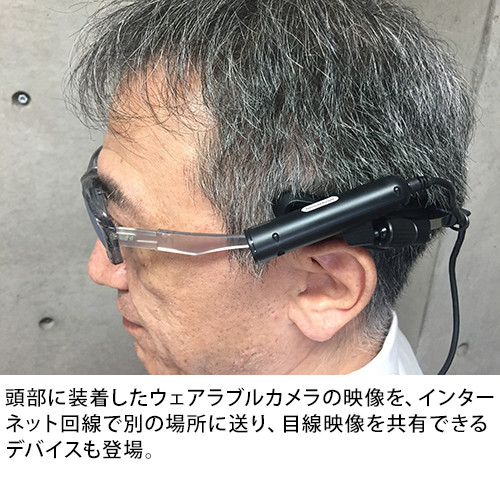

そのための専用デバイスも多数、開発されています。例えばヘルメットやゴーグルに装着できるウェアラブルカメラによって、作業者の目線映像を監督者が確認でき、的確な指示が出せる、OJTの精度が上がるなど、多くのメリットが得られます。

また、物流の現場では、商品管理や受発注に対してのIoT化が進んでいます。

その大きな柱となっているのが、RFID(Radio Frequency

Identification)を使った管理。RFIDは、商品に付けられたICチップのデータを無線通信で読み取り、生産から保管、出荷までを一貫して管理するシステムです。倉庫内での検品や仕分けも、機械がRFIDのデータを読み取り自動で処理します。現在、バーコードなどでも同様のことが可能ですが、RFIDは離れた場所から複数の商品の情報を同時に読み取れるという点で、従来の方式を大きく上回る利便性があります。また入庫時の検品などが効率的に行え、誤配達などの事故を低減することができるのです。

この他にも、電話やFAXなどさまざまなフォーマットが存在していた受発注・帳票をデジタルに一元化し、運送業者、荷主間でやり取りの効率化を図るEDI(Electronic Data Interchange)システムなどの導入が行われています。

一方、ある医療の現場では、従来は患者が手書きしていた問診票をタブレット入力に変更し、その内容からAIが患者一人ひとりに合わせた質問を自動生成し、より詳細な問診ができる環境を整えました。これにより、医師が問診に割いていた時間を従来の約1/3に短縮することができ、大幅な業務効率化を実現しています。

こういった「人が手を掛けてやること」と思われがちだった作業をIoT化することにより、慢性的な人手不足や、経験不足の作業員による作業効率の低下といった問題が解決できると期待されています。

IoTが「ゲンバ」に新しい灯をともす

ひところ「3K」という言葉が流行りました。いわゆる「きつい・きたない・危険」の3つの頭文字を取った、労働環境が芳しくない職業を表したものです。その典型例として挙げられることが多かった製造や建築・土木業界ですが、IoTやICTの技術が応用されることで、改善されつつあります。

先ほど紹介したウェアラブルカメラなど、離れた場所でも映像が共有できるシステムの活用によって、事務所と現場の距離感がなくなる上に、移動にかかっていた不要な時間が解消されます。また遠隔指導やAIによる画像認識は作業手順の標準化・高品質化を促し、キャリアの浅い作業員の戦力化につながります。

IoT化の最大の魅力は、あらゆるデータを一括して記録し分析できる点にあります。今までは「経験値」や「能力」という抽象的な言葉で処理されていた領域や、作業の中に隠れていた問題点が明確に「可視化」できるようになります。それにより、具体的な解決法が見えてくるわけです。それは経営戦略においても、大きな指標となるはずです。製造業や建築・土木業のみならず、IoTの導入でより良い職場づくりを推進し、「ゲンバ」に新たな灯をともしていきましょう。

◎製品名、会社名等は、各社の商標または登録商標です。